Battery production

Produktion von Traktionsbatterien für E-Autos

VIBN verschiedenster Technologien

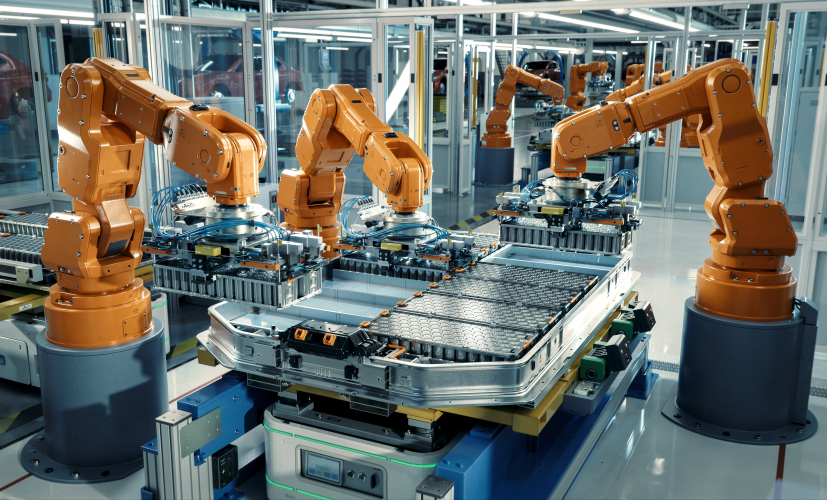

Die Batteriefertigung umfasst verschiedene Spezialtechnologien von der Elektrodenfertigung über die Zellmontage bis zur Modulmontage und ist sicherlich eine der aktuellen Schlüsseltechnologien im Automobilbau. Mit dem WinMOD-SIMLINE System lassen sich Prozesse, wie Stapeln, Wickeln, Zellgehäuse fügen, Laserschweißen, Elektrolyt dosieren oder Zellen montieren, virtuell in Betrieb nehmen. Die Besonderheit ist, dass Sie dafür ein und das selbe VIBN System nutzen können. Mit WinMOD können Sie problemlos Thermomanagement-Prozesse (heizen, kühlen, trocken) und Bauteilmontage in einer Simulation erstellen und testen.

Die einzelnen Arbeitsstationen mit Ihren separaten Steuerungen können Sie dabei zusammen mit der übergeordneten Anlagensteuerung gleichzeitig in WinMOD koppeln und testen. Das gilt natürlich auch für Roboter die z.B. beim Zusammenbau von Zellen zu kompletten Packs eingesetzt werden. Das Roboterverhalten wird hier durch Kopplung der herstellerspezifischen Simulationssoftware an WinMOD integriert – Stichwort CoSimulation.

Transportsysteme und CAD-Integration

Die bei der Batteriefertigung eingesetzten Transportsysteme reichen von klassischen Rollenbahnen, über Elektrohänge- und -bodenbahnen (EHB, EBB) bis hin zu fahrerlosen Transportsystemen (FTS, AGV). In WinMOD-SIMLINE stehen Ihnen für all diese Systeme umfangreiche 3D-Technologiebibliotheken zu Verfügung. Für weitere Informationen dazu schauen Sie einfach direkt auf die jeweilige WinMOD-Technologieseite.

Für die Virtuelle Inbetriebnahme nutzen Sie die 3D-CAD-Daten Ihrer Bauteile. Nach dem Direktimport können diese dann in der 3D-Simulation in Echtzeit transportieren, stauen, stapeln, montieren und verpacken. Aus diesen virtuellen Zellen, Gehäusen und Modulen fertigen Sie mit WinMOD virtuelle Traktionsbatterien und testen dabei Ihr Automatisierungssystem.

Weitere Automobilbau-Lösungen

Production area in which structural body parts and outer skin parts are produced from sheet metal coils or cut blanks by cold or hot forming - from the raw blank to the ready-to-install formed part.

Joins stamped/formed sheet metal parts, extruded and cast components into a dimensionally stable body structure - with defined geometry, rigidity, crash and NVH performance as a basis for painting and final assembly.

Highly automated system chains for surface pre-treatment, coating and curing of car bodies and add-on parts - designed for high throughput, reproducible appearance and corrosion protection.

Pre-assembly of front/rear axle modules as carriers for chassis, steering and drive units such as combustion engine, powertrain or e-axle. Transport up to the sequenced transfer to the „marriage“ with the body.

Highly automated process chain for the production of traction batteries - from electrode production, cell assembly and forming to module/pack assembly

This technology area comprises conveyor systems that transport and sort pallets and mesh boxes containing automotive components. The conveying elements are large roller and chain conveyors in combination with lifting, turning and sliding tables.

Fully automated high-bay warehouses that are operated by light or heavy-duty storage and retrieval machines and controlled via distributed automation systems. Warehouse management systems generate the orders for the storage and retrieval of body shells or complete car bodies.

Floor-bound conveyor technology in which car bodies or heavy modules are transported on standardised SKIDs (steel frames with vehicle-specific support points) through assembly, painting and buffer areas.

Overhead conveyor systems with electrically driven, individually controllable trolleys on monorail rails for low or high loads (up to the tonne range).

Ground-based conveyor technology in which car bodies or heavy assemblies are moved along rails on platforms. They are typically driven by friction wheels, push chain conveyors or push beams that continuously push the SKIDs forwards.